在大連沖壓模具中安裝傳感器,如壓力傳感器、位移傳感器等,能夠實時監測沖壓過程中的壓力變化、模具的運動位移等參數。通過對這些數據的分析,可以及時發現模具的異常情況,如過載、零件偏移等,并進行自動調整或報警。例如,當壓力傳感器檢測到沖壓壓力超過設定值時,系統可以自動降低壓力機的滑塊速度或者停止沖壓,防止模具損壞。

在模具使用過程中,要定期檢查模具各零部件的連接情況,查看是否有松動現象。對于緊固螺栓,要定期用扳手進行緊固。同時,還要檢查模具的工作零件,如凸模和凹模是否有磨損、崩刃等情況。如果發現零件有輕微磨損,可以采用適當的修復方法,如研磨、拋光等;如果磨損嚴重或者出現崩刃,就需要更換零件。

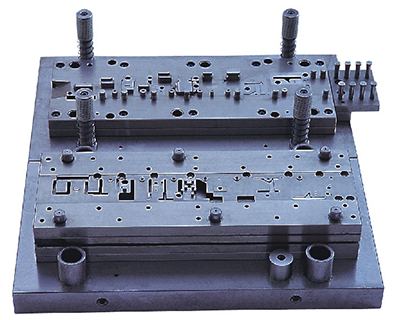

有哪些方法可以提高大連沖壓模具的精度?

優化模具設計環節

精確的零件形狀設計:

利用先進的三維CAD軟件進行模具零件設計,能夠精確地構建復雜的形狀。例如,對于汽車覆蓋件沖壓模具,使用專業的汽車設計軟件,通過曲面建模技術,精確設計凹模和凸模的形狀,將設計精度控制在±0.01mm以內。在設計過程中,還可以進行虛擬裝配和干涉檢查,提前發現可能出現的零件碰撞或配合不良的問題。

采用參數化設計方法,根據沖壓零件的具體參數(如尺寸、形狀變化范圍等)來驅動模具零件的設計,方便對模具進行修改和優化。這樣可以快速響應不同沖壓產品的精度要求,提高模具設計的靈活性和準確性。

合理的模具間隙設計:

通過理論計算和實際經驗相結合的方式確定模具間隙。考慮沖壓材料的種類、厚度、硬度以及沖壓工序的性質(如沖孔、落料、彎曲等)來精確計算模具間隙。例如,對于厚度為1mm的普通碳素鋼材料進行沖孔加工,根據經驗公式和材料性能參數,合理的模具間隙可以設定在0.1-0.15mm之間。

利用有限元分析(FEA)軟件對沖壓過程進行模擬,分析不同模具間隙下材料的變形情況、應力分布等,從而優化模具間隙設計。通過模擬可以直觀地看到模具間隙對沖壓精度的影響,進一步提高設計的合理性。

高精度的定位裝置設計:

設計高精度的定位銷和定位板。定位銷的直徑公差可以控制在±0.005mm以內,定位板的位置精度控制在±0.01mm以內。采用鑲套式定位銷結構,提高定位銷的耐磨性和定位精度,并且在定位板表面采用高精度的加工工藝,如磨削加工,使定位面的平面度達到0.002mm以內,以確保材料在模具中的準確定位。

對于連續沖壓模具或級進模具,可以采用側刃定位與導正銷定位相結合的方式。側刃用于初步定位條料的送進距離,導正銷則在沖壓過程中對零件進行精確定位,通過這種雙重定位方式,有效提高定位精度,保證沖壓零件的位置精度在±0.05mm以內。

提升加工工藝水平

選擇高精度加工設備:

采用高精度的數控加工中心(CNC)進行模具零件加工。例如,選擇具有納米級定位精度的五軸聯動 CNC加工中心,其定位精度可以達到±0.001mm,重復定位精度達到 ±0.0005mm,能夠精確地加工出復雜的模具零件形狀。同時,配備高精度的刀具系統,如采用涂層硬質合金刀具或超硬刀具(如CBN刀具、PCD刀具),可以提高加工精度和表面質量。

在電火花加工(EDM)方面,選用高精度的電火花機床,其放電能量控制精度高,電極損耗小。例如,一些先進的電火花機床的電極損耗率可以控制在0.1%以內,能夠加工出精度很高的復雜形狀,如微小的異形孔和深窄槽。并且通過優化電火花加工參數,如放電電流、放電脈沖寬度等,可以使加工表面粗糙度達到Ra0.2-Ra0.8μm。

對于線切割加工,采用高精度的慢走絲線切割機床,其加工精度可以達到±0.002mm,表面粗糙度Ra0.4-Ra1.6μm。利用先進的線切割加工技術,如多次切割技術,可以有效提高切割精度和表面質量,通過第一次粗切割去除大部分材料,然后進行多次精切割,使零件的輪廓精度和表面質量得到顯著提升。

優化加工工藝路線:

制定合理的加工工藝順序,一般遵循先粗加工后精加工的原則。在粗加工階段,采用較大的切削用量快速去除多余材料,為精加工預留合適的加工余量(一般單邊余量為0.3-0.5mm)。在精加工階段,采用較小的切削用量,如較小的切削速度和進給量,保證加工精度和表面質量。例如,在銑削模具型腔時,粗加工后進行半精加工,將余量控制在0.1-0.2mm,后進行精加工,使尺寸精度和形狀精度達到設計要求。

合理安排熱處理工序。對于需要進行熱處理的模具零件,將熱處理工序放在粗加工之后、精加工之前。這樣可以通過粗加工去除大部分材料,減少熱處理變形的影響,然后在精加工階段糾正熱處理產生的變形。例如,在淬火和回火處理后,采用磨削加工或電火花加工等方法對零件進行終的尺寸和形狀修正,保證零件精度。

對于復雜形狀的模具零件,如具有曲面或異形輪廓的凸模和凹模,通過數控加工技術中的曲面擬合和補償功能來保證形狀精度。在加工過程中,利用CAD/CAM軟件對零件的三維模型進行分析,生成合理的刀具路徑,并且在加工后通過光學掃描等檢測手段來驗證形狀精度。例如,對于汽車覆蓋件沖壓模具中的拉延模,其凹模的曲面形狀精度直接影響汽車車身部件的成型質量,通過高精度的加工和檢測手段,可將形狀誤差控制在很小范圍內。

在電子設備的外殼制造中大量使用沖壓模具。例如,手機外殼、電腦機箱等。由于電子設備對產品的精度和外觀要求很高,所以沖壓模具的精度也相應很高。這些模具通常采用高精度的 CNC 加工和電火花加工等先進工藝制造,以確保電子設備外殼的尺寸精度、表面質量和外觀造型符合要求。

公司服務熱線:

公司服務熱線: 公司地址:遼寧省大連市金州區淮河西路1-4號

公司地址:遼寧省大連市金州區淮河西路1-4號