沖壓件的加工具體情況會受到多種因素的影響,需根據實際情況靈活運用不同的方法,不斷優化工藝,提高沖壓件的精度和質量。材料的選擇對沖壓件的精度和質量有著重要影響。應根據所需的性能要求和成本考慮選擇合適的材料,如高強度鋼、不銹鋼等。同時,還需注意材料的應變硬化特性,以便在工藝中減少縱向、橫向應變差異,提高沖壓件的精度。

大連沖壓件的加工要遵循一定的工藝規范。先需要合理確定沖壓件的結構,盡量減少切口、凸緣等影響產品質量的因素;其次,對于復雜的沖壓件,應進行合理的分模沖壓,減少拉伸、收縮等工藝變形。

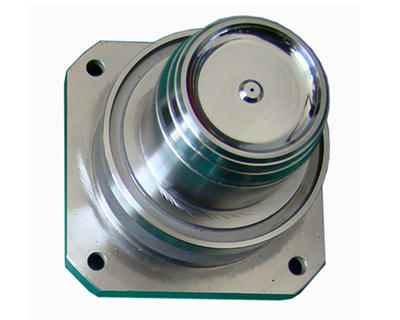

模具是沖壓件加工的關鍵工具。合理的模具設計可以提高沖壓件的精度和質量。模具的設計需要充分考慮產品的形狀、尺寸以及材料的性能特點,避免產生裂紋、皺褶、變形等問題。同時,盡量選擇高硬度、抗磨損性能好的模具材料,延長模具壽命,提高沖壓件的穩定性。

冷卻是沖壓過程中不可忽視的一環。通過冷卻可以有效控制材料的變形和應變硬化,提高沖壓件的精度和質量。在冷卻處理中,可以采用噴水冷卻、冷凝器冷卻等方式,調節材料的溫度和變形速度,減少沖壓過程中的熱應變,減少尺寸偏差和變形。

質量控制是沖壓件加工過程中必不可少的環節。通過建立科學嚴謹的質量控制體系,監控沖壓件的各項指標,及時發現和解決質量問題,確保沖壓件的精度和質量。可以采用統計過程控制、SPC技術等方法,分析并掌握沖壓過程中的關鍵質量參數,進行及時調整和改進。

公司服務熱線:

公司服務熱線: 公司地址:遼寧省大連市金州區淮河西路1-4號

公司地址:遼寧省大連市金州區淮河西路1-4號