大連沖壓模具在工業制造中起著至關重要的作用。隨著經濟和科技的發展,沖壓模具市場將會繼續擴大。隨著新材料和新工藝的應用,沖壓模具的設計和制造技術也將持續創新。沖壓模具將更好地適應市場需求,為各個行業的產品提供更好的制造解決方案。

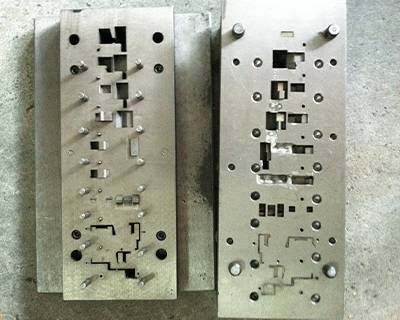

根據不同的加工需求,沖壓模具可以分為多個種類。常見的有單工位沖壓模具、連續沖壓模具以及復合沖壓模具。單工位沖壓模具適用于簡單的沖孔、切割等操作,工藝較為簡單;連續沖壓模具則適用于較為復雜的沖壓工藝,多道工序會在同一模具中進行;而復合沖壓模具則是將多個單工位沖壓模具、連續沖壓模具等組合在一起,以實現多種沖壓工藝的加工。

大連沖壓模具的制造工藝有哪些?

一、模具設計:沖壓模具的制造先需要進行模具設計,設計過程包括產品設計、模具結構設計、模具通道設計等。模具設計的關鍵是要滿足產品的外觀和功能要求,同時保證模具的可制造性和使用壽命。

二、材料選擇:沖壓模具的制造所使用的材料通常是具有高硬度、高強度和高耐磨性的工具鋼。常用的材料有Cr12MoV、SKD11、SKD61等,材料的選擇要根據模具的具體要求和使用環境來確定。

三、數控加工:模具的加工通常采用數控加工技術,包括數控銑削、數控車削、電火花、線切割等。數控加工可以高效地完成復雜的零件加工,提高加工精度和效率。

四、CNC編程:在數控加工過程中,需要進行CNC編程,即根據零件圖紙和加工工藝參數,編寫數控程序,控制機床進行自動化加工。

五、熱處理:熱處理是沖壓模具制造中不可缺少的一步,通過熱處理可以改善模具的硬度和耐磨性,提高模具的使用壽命和穩定性。常用的熱處理方法有淬火、回火、滲碳等。

六、精密研磨:通過精密研磨可以提高模具的加工精度和表面質量,使模具更加適合進行高精度的沖壓加工。精密研磨通常采用平面研磨、圓柱研磨、內外倒角等技術手段。

沖壓模具工作原理是利用模具的上下活動和板料的塑性變形來實現金屬材料的沖壓成型。工件放置在擺動式模具的上方,當模具關閉時,錐形鎖爪將工件鎖定在模具底部。隨后,模具兩部分快速接合,并施加高壓力讓工件在模具型腔內發生塑性變形。模具打開,制成的工件被從模具中取出。

沖壓模具在產業中應用廣泛。汽車行業是沖壓模具的主要應用領域之一,從車身、底盤到發動機等各個部件都需要使用沖壓模具進行加工。電子行業也是沖壓模具的重要應用領域,手機、電腦等電子產品的外殼、內部結構等部件都需要通過沖壓模具加工制造。此外,家電、建材、家具等行業也普遍使用沖壓模具。

公司服務熱線:

公司服務熱線: 公司地址:遼寧省大連市金州區淮河西路1-4號

公司地址:遼寧省大連市金州區淮河西路1-4號