今天給各位朋友帶來一種沖裁加工的方法,這種方法能夠使得模具的兩面都沒有毛刺,那到底是什么方法呢?大連模具加工廠家小編在這里先賣個關子,咱們文章中給大家揭曉答案。

有毛刺產生是我們在加工中必然形成的,想要去除它的話難免要下一番功夫,而且,因為分型面的原因,去毛刺的方法用的很頻繁。

例如沖裁模具設計一般步驟:(1)沖裁件工藝性分析;(2)確定沖裁工藝方案;(3)選擇模具的結構形式;(4)進行必要的工藝計算;(5)選擇與確定模具的主要零部件的結構與尺寸;(6)選擇壓力機的型號或驗算已選的壓力機;(7)繪制模具總裝圖及零件圖;

我們沖壓產品,通常情況下,會有一個方向有毛刺。而要清除它的話,需要采用壓毛邊的方法,如果不這樣的話,就只能用負間隙沖裁的方法。

下面就是本文的精華了:去除毛刺之平壓法

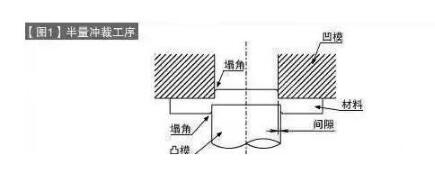

如圖1,進行半量沖裁的這種,我們稱之為“負間隙“,凸模要大于凹模。

我們要讓凸模壓入材料中,要產生材料被壓出到凹模的單面塌角的話,那么凸模的壓入量是很主要的,一般是要材料板厚的75%往上

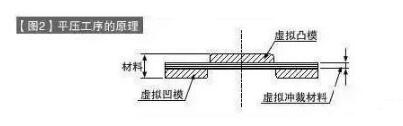

下面是平壓工序,平壓工序其實很容易,但是內容比較特殊。我們看圖2可以知道,材料是在一個半量沖裁的狀況,要分成3種情況來考慮

①、虛擬凸模部分;②、虛擬凹模部分;③、虛擬凸模與虛擬凹模中間的部分。這種的核心就是運用虛擬凸模與凹模對那部分的材料來沖裁,自身沖裁自身來生成塌角,就是平壓工序的核心.

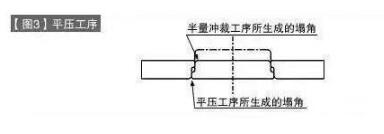

下圖3是平壓后的狀態

要達到想要的的平壓工序,適合的半量沖裁工序壓入量是必須的,太淺是不能形成虛擬凸模、虛擬凹模的,而且一旦太深的話,平壓前就被沖裁掉了,所以我們要避免材料咬合就要選用負間隙

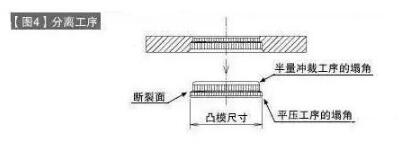

下圖4是分離后的形狀,這時候我們來與圖1進行比對,在加工最終完成尺寸這一塊,沖切過后的外形尺寸和半量沖裁的凸模尺寸是基本一致的,但是跟普通的落料沖裁還是有區別的

此外,我們要在負間隙沖裁的刀口下模中設計脫料塊,以防產品不平整,如果產品比較小的話,就沒有必要了。

公司服務熱線:

公司服務熱線: 公司地址:遼寧省大連市金州區淮河西路1-4號

公司地址:遼寧省大連市金州區淮河西路1-4號