一、大連金型加工製造プロセスは以下の通りです。

審図—スペアパーツ—加工—フレーム加工—ムーブメント加工—電極加工—金型部品加工—検査—組立—飛び型—試型—生產。

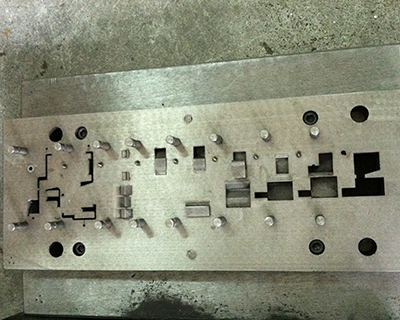

二、フレーム加工の詳細

(1)番號付けは統一して、モジュラスも番號を付けます。フレームの番號と一致して、方向が一致していれば、組み立てる時に合わせても間違えにくいです。

(2)A/B板金加工(すなわち動定型フレーム加工)

A/Bプレートの加工は、額縁の平行度と垂直度が0.02 mmであることを保証しなければならない。

フライス盤加工:ねじ穴、水穴、トップホール、マシンジャック、面取り

仕上げ加工:歯を攻め、辺を修理する

(3)パネル加工:フライス盤加工中の中ぐり機の穴または加工口の穴。

(4)トッププレート固定プレート加工:フライス加工:トッププレートとBプレートは回針で連結し、Bプレートは上に向かって、上から下までドリルトップホールを通して、トッププレートの底を上に向けて、校正し、先にドリル粗加工をして、更にフライス仕上げで所定の位置につけて、面取りをする。

(5)底板加工:フライス加工:ダッシュ、校正、ボーリング、面取り。(注:一部の金型は強く突き上げる必要があります。トップ機構を強く引っ張って、トッププレートにドリルのねじ穴を入れるようにします。)

三、ムーブメント加工の詳細

粗加工は六辺を飛びます。フライス盤に加工して、垂直度と平行度を保証します。研削殘量は1.2 mmです。

粗挽き:大水磨き加工、先に大きい面を磨き、ロットで小面を挾み、垂直度と平行度が0.05 mmであることを保証します。殘量は両側0.6-0.8 mmです。

フライス盤加工:まずフライス盤のヘッドを修正し、0.02 mm以內にワークを修正し、ネジ穴、トップホールを加工し、ワイヤー穴を通して、嵌め込みピンの穴を開けます。マシンの穴またはフィニッシュ穴を分けて、テーパーの面取りをします。

仕上げ加工:歯を攻め、タイプを打つ

CNC粗加工

外熱処理HRC 48-52

研磨する大水磨はフレームよりマイナス0.04 mmまで加工して、平行度と垂直度が0.02 mm以內であることを保証します。

CNC仕上げ

電気スパーク加工

型を節約して、きれいさを保証して、良い型の空洞の寸法を制御します。

加工口、排気ガス、亜鉛合金の場合、ゲートは0.3-05 mmで、排気は0.06-0.1 mmで、アルミ合金ゲートは0.5-1.2 mmの排気を開けて、0.1-0.2 mmで、プラスチックの排気は0.01-0.02を開けて、できるだけ広くして、薄くしてください。

會社のサービスホットライン:

會社のサービスホットライン: 住所:遼寧省大連市金州區淮河西路1-4號

住所:遼寧省大連市金州區淮河西路1-4號